أساسيات الموصلات

تعريف الموصلات ووظائفها

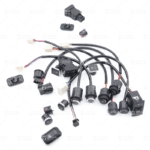

موصلات أسلاك توصيل أسلاك السيارات هي مكونات قابلة للفصل مسؤولة بشكل أساسي عن إنشاء جسر قابل للفصل بين دائرتين كهربائيتين مستقلتين. وتشمل وظائفها الأساسية الجوانب الأربعة التالية:

- توصيلة كهربائية: تنقل التيار والإشارات بشكل موثوق به، مما يضمن مقاومة منخفضة ومنخفضة انخفاض الجهد, والاتصال المستقر.

- فصل الدائرة: يسهل تركيب وصيانة واستبدال التجميعات أو الوحدات النمطية أو الأنظمة الفرعية.

- توزيع الإشارات والطاقة: وضمن شبكات الأسلاك المعقدة، تعمل الموصلات كوصلات حرجة لتقارب الإشارات والطاقة وتباعدها.

- الحماية البدنية: يوفر القفل الميكانيكي والعزل والوقاية البيئية للأطراف المعدنية الداخلية.

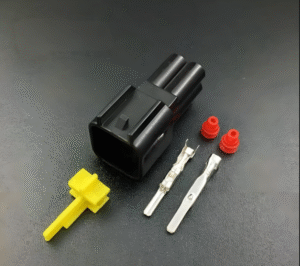

المكونات الأساسية للموصلات

يتكون موصل السيارات النموذجي بشكل عام من الأجزاء الرئيسية الثلاثة التالية:

- قذيفة:

- الوظيفة: يعمل كإطار هيكلي للموصل ودفاع أساسي. يوفر تحديد موقع الطرفية والتوجيه والقفل والحماية.

- الهيكل: تصمم عادة كمقابس ومقابس. ويدمج الغلاف الهياكل الميكانيكية الهامة مثل فتحات التوجيه/الممرات الرئيسية، وآليات القفل الثانوية، و CPA، و TPA، والأقواس أو المزالج للتثبيت على هياكل المركبات أو المعدات.

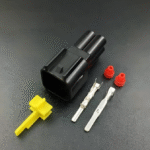

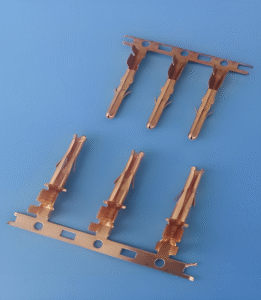

- المحطات الطرفية:

- الوظيفة: مسؤول عن التلامس الكهربائي الفعلي.

- المادة: تُصنع الأطراف عادةً من سبائك النحاس، مع طلاء لتعزيز التوصيل ومقاومة التآكل.

- الهيكل: تصنف الأطراف الطرفية إلى أنواع ذكور وإناث. وعادة ما تكون الأطراف الطرفية الذكرية على شكل دبوس أو على شكل شفرة؛ وجميع الأطراف الطرفية الأنثوية تتضمن آليات زنبركية دقيقة (مثل العوارض الكابولية أو نوابض الالتواء)

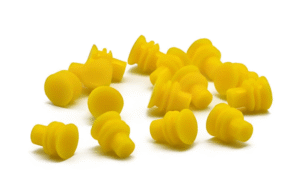

- مكونات الختم:

- الوظيفة: يمنع الرطوبة والغبار والملوثات الأخرى من دخول واجهة الموصل في التطبيقات المقاومة للماء.

- الأنواع: تشمل غدد الكابلات، وموانع تسرب الهيكل، والمقابس العمياء. تصنع عادة من مواد مرنة مثل مطاط السيليكون.

الأنواع الأساسية لموصلات أسلاك توصيل أسلاك السيارات

بناءً على مجالات التطبيق والمتطلبات الكهربائية، يمكن تصنيف موصلات السيارات إلى الأنواع الرئيسية التالية:

التصنيف حسب الحمل الكهربائي

- موصلات الجهد المنخفض:

- موصلات على مستوى الإشارة: تُستخدم لإرسال إشارات المستشعرات وناقلات البيانات (مثل CAN وLIN وFlexRay وEthernet). عادةً ما تحمل تيارات أقل من 5 أمبير مع درجة طرفية صغيرة (0.5 مم، 0.64 مم، 1.0 مم) وعدد كبير من المسامير. تتطلب تدريعًا عاليًا وتحكمًا في الحديث المتبادل.

- موصلات الطاقة/مستوى القيادة:

- محركات الدفع مثل محركات النوافذ والمراوح والإضاءة. يتراوح التيار من 10 أمبير إلى 40 أمبير، مع مسافات أكبر للطرف (1.5 مم، 2.8 مم، 4.8 مم، 6.3 مم) وبنية قوية.

- موصّلات الجهد العالي:

- مصممة خصيصًا لمركبات الطاقة الجديدة (EV/HEV/PHEV) لتوصيل بطاريات الطاقة ومحركات الدفع ومحولات التيار المستمر-التناوب المستمر والشواحن المدمجة وما إلى ذلك. يتراوح جهد التشغيل عادةً من 60 فولت إلى 1500 فولت تيار مستمر، مع تيارات تتجاوز 250 أمبير.

- الميزات: خاصية التعشيق عالي الجهد (HVIL)، وتصميم مقاوم للمس، والتعريف باللون البرتقالي، وآليات قفل السلامة الإلزامية، ومتطلبات الخلوص الكهربائي الصارمة.

- موصّلات الترددات اللاسلكية عالية التردد:

- تُستخدم لتطبيقات البيانات عالية السرعة مثل GPS و 5G و V2X والرادار داخل السيارة والكاميرات.

- الأنواع: تشمل FAKRA (التقليدية)، و HSD (للإشارات التفاضلية مثل LVDS)، وأحدث موصلات الإيثرنت. تتطلب معايير عالية للغاية لمطابقة المعاوقة وتوهين الإشارة وفعالية التدريع.

التصنيف حسب مجال التطبيق

- موصلات مقصورة المحرك: تتطلب مقاومة درجات حرارة عالية للغاية (من -40 درجة مئوية إلى +150 درجة مئوية)، ومقاومة ممتازة للاهتزاز، ومقاومة جيدة للزيوت والتآكل الكيميائي، وأداء إحكام غلق عالي الجودة (عادةً IP69K).

- موصلات قمرة القيادة/الجسم: تعمل في بيئات معتدلة نسبيًا ولكنها أكثر حساسية لضيق المساحة وسهولة التجميع والتكلفة. قد تكون متطلبات الختم أقل أو غير ضرورية.

- موصلات الهيكل: تواجه تحديات مثل الاهتزاز، ودخول الطين/الماء، والصدمات الحجرية، مما يتطلب قوة ميكانيكية قوية ومانعة للتسرب.

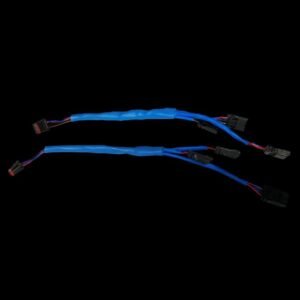

- موصلات تسخير الباب: يجب أن تصمد في وجه التكرار حركات الانحناء.

موصلات الوظائف الخاصة

- موصلات من لوحة إلى لوحة/من سلك إلى لوحة: تُستخدم لتوصيل أسلاك التوصيل بلوحات ثنائي الفينيل متعدد الكلور لوحدات التحكم الإلكترونية أو وحدات التحكم الإلكترونية الأخرى.

- موصّلات رفيق الأعمى: اعتمد على هياكل المحاذاة للتموضع والتوصيل التلقائي في أماكن التجميع الضيقة أو عندما تكون الرؤية المباشرة غير متوفرة. يشيع استخدامها في لوحات العدادات وتجميعات أنظمة المعلومات والترفيه.

مبادئ مطابقة النهايات الطرفية والموصلات

تشكل أطراف التوصيل جوهر الموصلات، وتوافقها مع الموصلات أمر بالغ الأهمية للتصميم.

اختيار المحطة الطرفية

- الأبعاد والقدرة الاستيعابية الحالية: حدد مساحة المقطع العرضي للطرف ونوعه بناءً على الحد الأقصى للتيار المار عبره. عادةً ما تكون أطراف الطاقة أكبر، بينما تكون أطراف الإشارة أصغر.

- المواد:

-

- المادة الأساسية: يشيع استخدام النحاس في تصنيع الأطراف الطرفية. ومع ذلك، عند مقارنة قوة ومرونة الأطراف الطرفية فإن البرونز الفوسفوري > البرونز الفوسفوري > النحاس الأصفر.

- الطلاء الطرفي:

-

- يتم تصنيف الأطراف حسب مادة الطلاء إلى أنواع مطلية بالقصدير ومطلية بالذهب ومطلية بالفضة. ويخدم كل منها تطبيقات متميزة. ونظرًا لارتفاع تكلفة الطرفيات المطلية بالذهب، طوّرت JinHai طرفيات طلاء مجزأة (أي مناطق وظيفية مطلية بالذهب مع مناطق محيطة مطلية بالقصدير). ويحقق هذا التصميم التوازن الأمثل بين التكلفة والأداء.

توافق الموصل والمحطة الطرفية

- التوافق البدني: يجب أن تتطابق أبعاد وشكل الطرفية تمامًا مع تجويف مبيت الموصل. قد تحتوي أطراف التوصيل من جهات تصنيع أو سلاسل مختلفة على هياكل وأبعاد احتجاز غير متوافقة.

- آليات القفل الثانوية:

- القفل الأساسي: يمنع الهيكل المرن الخاص بالطرف من الخروج من التجويف.

- قفل ثانوي: مكون مستقل يتم تثبيته بعد إدخال جميع الأطراف الطرفية، حيث يتم قفل جميع الأطراف الطرفية في مكانها. يتم تثبيت TPL مسبقًا قبل إدخال الطرف، بينما يتم قفل CPA بعد التزاوج لمنع فك الارتباط العرضي. يعتبر TPA و CPA من تصميمات السلامة الحرجة التي تضمن سلامة الموصلات في البيئات الاهتزازية.

- منع الاستقطاب وسوء الإدراج: يجب أن تضمن مسارات المفاتيح وفتحات التوجيه في مبيت الموصل حدوث التزاوج في الاتجاه الصحيح الوحيد فقط، مما يمنع حدوث دوائر قصيرة أو تلف المعدات من سوء الإدخال.

طرق حماية الموصلات

تصميم الختم

- حلقات ختم الكابلات: تغلق كل فتحة بشكل مستقل موصل واحد لمنع تسرب الملوثات على طول الأسلاك.

- حلقة ختم الجسم: يتم تثبيتها عند واجهة التزاوج بين القابس والمقبس، مما يشكل منطقة إحكام محيطية.

- سدادات التفريغ: تُستخدم لسد الثقوب غير المستخدمة في مبيت الموصل، مما يحقق إحكام الإغلاق الكامل.

- المواد: عادةً ما يتم استخدام مطاط السيليكون نظرًا لنطاق تحمله الواسع لدرجات الحرارة (-55 درجة مئوية إلى +200 درجة مئوية) ومقاومته الممتازة للتقادم.

الحماية من التداخل الكهرومغناطيسي

مع ازدياد كثافة الأجهزة الإلكترونية في السيارات، تصبح مشكلات التوافق الكهرومغناطيسي EMC بارزة بشكل متزايد.

- التدريع: تتضمن غلاف تدريع معدني (عادةً ما يكون من الفولاذ المجلفن أو الفولاذ المقاوم للصدأ) داخل أو خارج مبيت الموصل. ويتداخل هذا الدرع بزاوية 360 درجة مع طبقة التدريع الخاصة بمجموعة الأسلاك، مما يشكل طبقة كاملة قفص فاراداي. وهذا يعزل الإشارات الداخلية عالية التردد عن البيئة الخارجية مع منع التداخل الخارجي من الدخول.

- التصفية: دمج مكونات مثل المرشحات من النوع π وخرزات الفريت داخل الموصل للتخلص من ضوضاء الترددات المحددة على الأسلاك.

الحماية الميكانيكية

- مواد إسكان متينة: توفر اللدائن الهندسية مثل PBT، وPPS، وPA66 قوة وصلابة كافية.

- آليات القفل: قفل ابتدائي وثانوي موثوق به لمنع انفصال الموصلات الناتج عن الاهتزاز.

- هياكل تخفيف التوتر: الأكمام المطاطية الناعمة أو التصاميم المتخصصة عند مخارج الكابلات تمنع انكسار الكابل من الانحناء.

تحليل مواد التوصيل

مواد الإسكان

- بولي أميد: مثل PA66 (النايلون 66)، مادة مبيت الموصلات الأكثر استخدامًا. المزايا: صلابة جيدة، ومقاومة للتآكل، وتكلفة منخفضة. العيوب: امتصاص الرطوبة العالية، ثبات الأبعاد يتأثر بالرطوبة. عادةً ما يتم تعزيز القوة ومقاومة الحرارة بإضافة الألياف الزجاجية (GF).

- البولي بيوتيلين تيريفثاليت (PBT): قوة ميكانيكية وصلابة وثبات أبعاد ممتازة، وامتصاص منخفض للرطوبة، ومقاومة جيدة للحرارة. بديل مطور ل PA66، يستخدم عادةً في البيئات القاسية مثل مقصورات المحركات.البولي سلفون (PSO): مادة عالية الأداء تتميز بمقاومة استثنائية للحرارة (استخدام طويل الأمد >200 درجة مئوية)، وثبات الأبعاد، ومقاومة اللهب، ومقاومة التآكل الكيميائي. أعلى تكلفة، وتستخدم في المقام الأول في أكثر تطبيقات حجرة المحرك تطلباً.

مواد مانعة للتسرب

- مطاط السيليكون: أوسع نطاق استخدام. مقاوم لدرجات الحرارة العالية والمنخفضة والأوزون، مع خصائص كهربائية ممتازة وخمول فسيولوجي، مما يجعله المادة المفضلة لموانع التسرب.

- مطاط الفلوروسيليكون: يعزز من مقاومة الوقود ومواد التشحيم مقارنةً بمطاط السيليكون القياسي، ويستخدم في المناطق التي يحتمل تعرضها للتلامس المباشر مع السوائل.

تصميم مانع التسخير

لا يمكن للموصلات نفسها أن تشكل مساحة مغلقة؛ يلزم وجود نظام مساعد منهجي لإنشاء بيئة مغلقة.

مبدأ الختم

بالاعتماد على قوة الارتداد المتولدة عند ضغط الأختام المرنة، يتم تشكيل ضغط مستمر ومحكم على سطح التلامس، وبالتالي منع مرور الماء والرطوبة.

اعتبارات التصميم

- نسبة ضغط الختم: يعد الحساب الدقيق لضغط مانع التسرب (عادةً 15%-30%) أمرًا ضروريًا أثناء التصميم. يؤدي الضغط غير الكافي إلى فشل مانع التسرب، بينما يؤدي الضغط المفرط إلى زيادة قوة الإدخال/السحب وتسريع تقادم مانع التسرب.

- تشطيب السطح: يجب أن يكون سطح الغلاف البلاستيكي الملامس لمانع التسرب البلاستيكي مناسبًا خشونة السطح (قيمة Ra) لتقليل الاحتكاك والتآكل، مما يضمن موثوقية مانع التسرب.

- تصميم المنطقة الانتقالية: عندما تدخل وصلات الأسلاك إلى مناطق محكمة الغلق من مناطق غير محكمة الغلق (على سبيل المثال، من خلال فتحات لوحة الهيكل)، يجب تحقيق إحكام غلق الانتقال باستخدام الأكمام المطاطية أو الأختام المصبوبة بالحقن.

- فتحات التهوية والصرف: قد تشتمل الموصلات التي تتطلب مقاومة للماء ولكن ليس مانع تسرب كامل على فتحات تنفيس لمعادلة ضغط الهواء الداخلي/الخارجي وفتحات تصريف لطرد أي رطوبة تدخل على الفور.

مبادئ اختيار موصلات توصيل الأسلاك في السيارات

يتبع اختيار الموصلات هذه المبادئ:

- المعلمات الكهربائية لها الأولوية: حدد أولاً الجهد والتيار ونوع الإشارة (عالية السرعة/منخفضة السرعة). وهذا يشكل القاعدة الأساسية لاختيار سلسلة الموصلات ونوع الطرفية.

- ظروف التشغيل:حدد درجة حرارة التشغيل والرطوبة ووجود اهتزازات ومواد كيميائية (زيوت وسوائل) وتصنيف الحماية IP المطلوب. وهذا يحدد مادة المبيت ومحلول الختم والطلاء الطرفي.

- تخطيط المساحة والتسخير:قم بتقييم مساحة التركيب المتاحة، وتوجيه التسخير، واتجاه التزاوج (محوري، جانبي)، وما إذا كان تطبيق التزاوج الأعمى.

- عدد الدوائر:تحديد العدد المطلوب من المحطات الطرفية، مع الأخذ في الاعتبار التوسع الوظيفي المحتمل في المستقبل، وحجز بعض الوظائف الاحتياطية.

- الامتثال التنظيمي والمعياري:يجب أن تستوفي معايير صناعة السيارات ذات الصلة مثل USCAR, VW60330, ومختلف لوائح EMC.

- حل التكلفة: في إطار فرضية تلبية جميع متطلبات الأداء، قم بإجراء تقييم شامل لقدرات دعم الموردين واستقرار جودة المنتج ومهل التسليم.

- سهولة التجميع/الصيانة: يجب أن يسهل تصميم الموصل التجميع السريع والصحيح، بالإضافة إلى التشخيص والاستبدال.

عملية وتحليل تسخير أسلاك أسلاك السيارات المخصصة

عندما تفشل الموصلات القياسية في تلبية متطلبات محددة، يصبح التخصيص ضرورياً.

عملية التخصيص:

- تأكيد متطلبات العميل:

-

- توضيح جميع المواصفات الكهربائية، والتطبيقات الميكانيكية، وبيئات التشغيل، وعمر الخدمة، وقيود التكلفة مع العميل.

- النمذجة ومطابقة المكونات:

-

- تطوير نماذج ثلاثية الأبعاد وحلول مطابقة المكونات بناءً على مواصفات العميل.

- رسومات ثنائية الأبعاد:

-

- إجراء تحليل التفاوتات بناءً على النموذج ثلاثي الأبعاد وخلوص المكونات لضمان التركيب المناسب وإنشاء رسومات ثنائية الأبعاد.

- إنتاج النموذج الأولي:

-

- تصنيع المكوّنات الفرعية عن طريق التشكيل بالقالب وتجميعها في نماذج أولية من الأسلاك.

- التحقق من صحة النموذج الأولي:

-

- تسليم نماذج أولية للعملاء للتحقق من التجميع التجريبي وإجراءات الاختبار الأخرى.

- مطابقة معدات الإنتاج المساعدة:

-

- تجهيز خطوط الإنتاج بالأدوات والتركيبات ومعدات الفحص اللازمة بناءً على عينات النموذج الأولي.

- الإنتاج الضخم:

-

- بعد بدء الإنتاج بالجملة، تأكد من إمكانية التحكم في عملية التصنيع وتتبعها وفقًا لمعايير الصناعة المقابلة.

الخاتمة

تم تأليف المحتوى أعلاه من قبل خبراء JinHai التقنيين بناءً على سنوات من الخبرة. نأمل أن تساعدك هذه المقالة في بناء إطار معرفي من الأساسيات إلى التطبيق العملي. تتعاون JinHai بصفتها موردًا محترفًا لتسخير الأسلاك المخصصة، تتعاون JinHai في مختلف الصناعات للمشاركة معك في تصميم وتطوير حلول مبتكرة لتسخير الأسلاك. نطمح إلى أن نكون حليفك الأقوى على طريق النجاح، ونقدم لك طاقة قوية وموثوقة لمستقبل من التنقل.