第1章 コネクターの機能とマクロな種に関する基礎知識

1.1 コネクターの中心的役割

自動車の電気系統において、鋼鉄と鋼鉄の間に接続されているのは、単なる “ワイヤーコネクター ”ではない。彼らは複数の重要な使命を果たしている:

電気的接続と導通: 最も基本的な役割は、電流と信号のための低抵抗で安定した経路を作ることである。これは電力分配の効率と信号品質を保証するベースとなる。.

モジュール性と組立効率: 自動車がますます複雑化し、先にも述べたように何万もの部品が使用されるようになりました。コネクターは、複雑なケーブルハーネスをより管理しやすいサブアセンブリに分解することを可能にし、その結果、最終組立を大幅に容易にし、生産工程を効率化します。.

保守性と交換性:電子部品(センサーやECUなど)が故障しても、コネクターを抜くだけで簡単に交換できる。配線を切断したり、はんだ付けし直したりする必要がないため、修理にかかる時間とコストを大幅に削減できます。.

アセンブリエラー保護: 特別なキー溝、色分け、または物理的な構造動力学により、誤った組み立ての可能性を制限し、誤った配線で製造された材料をさらに加工する際に発生する機器の損傷や安全上の危険を回避します。.

環境保護: 振動、湿度、温度変化、化学腐食などの悪環境下でも接点が確実に動作するよう、接続ポイントに使用するシーリング、絶縁、機械的製品が不可欠です。.

1.2 自動車用ハーネスコネクターのマクロ分類

自動車用ワイヤーコネクター は、用途や技術的要求に応じて様々なデザインを持っている。大きく分けると以下のような寸法になる:

電気的性能によって:

電源/供給コネクター: 大電流を流すカットアウト接続に使用し、バッテリーの接続や、発電機、PTCラインヒーター、電気コンプレッサーの始動や配線の引き回しに使用される。各リード線には、大電流(数十~数百アンペア)を流すことができる大きな端子があり、通常は銅または銅合金でできている。.

信号/制御コネクタ: センサー(温度、位置、R.P.M.センサー)やコントロールユニット(ECU、BCM)などの信号接続に使用される低電圧、低電流のコネクターです。また、シグナルインテグリティとEMIイミュニティを重視し、端子を微細化しています。.

高周波/RFコネクター: GPS、無線、セルラーネットワーク、V2X通信に使用される。インピーダンス整合が正確でなければならない高周波信号の優れた性能伝送には、特別な同軸構成が必要である(例:50Ωまたは75Ω)。.

設置場所別:

キャビンのインテリア 環境条件がそれほど厳しくないコックピットや乗客コンパートメントで使用される。性能要件はサイズ、重量、コストに支配され、ある程度の密閉性は許容される。.

ボンネット/エンジンベイ 高温、多湿、振動、油汚染などの過酷な環境に直面する。温度に対する優れた耐性、優れたシール性能、優れた機械的強度を持つ必要があります。.

シャーシコネクター: この時点では、水、泥、塩水噴霧による腐食、石による衝撃も問題となる。非常に高い機械的保護と耐腐食性が要求される。.

エンクロージャーのタイプ別:

電線対電線のコネクタ: 2本以上のワイヤーの接続用。.

電線対基板端子: ECUやダッシュボードで使用されるPCBへのハーネス取り付けに使用される。.

基板対基板のコネクタ: 2枚のプリント基板を互いに接続する。.

セクション 2: コネクタのタイプ別終端および接続ハーネスの詳細説明

2.1 一般的なコネクターの種類と構造

自動車用コネクター市場のトップサプライヤーは以下の通りである。 TEコネクティビティ, アプティブ, ローゼンバーガー そして モレックス その製品は、それぞれ異なる製品セグメントに特化している。さまざまな仕様の製品があるが、基本的な構成や機能原理には共通点がある。.

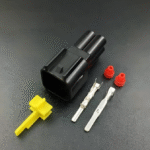

コネクタには通常、以下のものが含まれる:

コネクタハウジング: 断熱材を保護し、ガイダンスとアライメントを提供し、サポートし、ロックと密閉のための機構を含む構造。.

相手端子: コネクタのコアとなる導電性要素との接点。これらは、オス(プラス)端子およびメス(マイナス)端子と呼ばれる。.

封印シール: 一般的に、ゴム/シリコン製の小さな部品プラグ、ガスケットは、ハウジングを水や汚染から隔離する。.

セカンダリー・ロック機構: 振動や衝撃でターミナルが緩まないよう、ロック機能を追加。.

公認会計士: コネクタが相手端子と完全に嵌合し、ラッチされていることを検証するために使用されるコネクタ位置保証装置。.

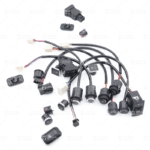

一般的なタイプは以下の通り:

ドイツ語シリーズ: DTシリーズやDTPシリーズのような人気の高いメタルシェルのバリエーションが特徴で、優れた耐振動性と優れた密閉性を備えています。これらの製品は、商用車、建設機械、防火壁などの過酷な環境で一般的に使用されています。.

AMPシリーズ: 例えば、スーパーシールシリーズ これらは費用対効果の高い密閉プラグで、外部センサーや照明などへの接続に広く使用されています。.

メトリパックシリーズ: エンジンコンパートメントとシャーシのアプリケーションに対応するよう設計され、バランスの取れた性能を備えたさまざまなサイズ(ファインピッチオプションを含む)と端子設計を提供。.

MQS/MCONシリーズ: 主に車載モジュールの信号伝送に使用され、小型・高密度を重視。.

同軸コネクター: 例えば、FAKRAとH-MTDコネクタはRF信号伝送に最適化されています。FAKRAは色とキー溝で機能(例えば、青はGPS、黒は無線)を表し、H-MTDは車載イーサネットとのギャップを埋める強化されたデータレートで小型化されたFAKRAです。.

高電圧コネクタ: 新エネルギー車の重要な部品として、主にバッテリー、モーターコントローラー、DC/DC、高電圧インターロックなどの製品の接続に使用されます。ユニークなオレンジ色、高電圧インターロック回路(HVIL)、安全な操作のためのメイクビフォアブレイク機能を備えています。.

2.2 ターミナル - 接続の中心

について ターミナル 電気に接する部分であり、そのデザインや素材は、接続される電気に影響を与える 端末サイトコネクタの電気的特性が決定される。.

素材: 一般に銅や銅合金(真鍮、リン青銅、ベリリウム銅など)は、電気伝導性や弾性に優れ ている。一般に、表面には耐食性接触抵抗の安定化と摩耗を改善するためのメッキが施されます。.

錫メッキ: 低コストで耐食性は良いが、接触抵抗が不安定でマイクロモーションが腐食する。.

金メッキ: これは、非常に低く安定した接触抵抗を提供し、優れた耐食性を持つが、高価である。通常、信号コネクタや繊細な低電流アプリケーションに適用される。.

銀メッキ: 最も高い導電性を持つが、硫化や黒変に弱く、接触抵抗が上昇しやすい。.

複合メッキ: さまざまな層が組み合わされ、たとえば錫メッキの上に局所的な金メッキを施したり、銅の上に金/錫メッキを施した上に(バリア層として)ニッケルを載せたりすることで、性能とコストのバランスをとっている。.

種類だ:

スタンピング d ロールエンド端子 : スタンピング圧着端子は、最も頻繁に使用されるタイプの端子で、圧延端子をスタンピング方式で製造することができます。専用の圧着工具を使用して電線と圧着します。圧着パターニングは重要な側面であり、タイトな「冷間溶接」シールが必要です。.

機械加工端子: 機械加工(または旋盤加工)により、機械加工後のスプリング接触がより正確で強固になる。大電流や高周波が使用される場合によく使用される。.

オス・コネクター - メスの嵌合: オス端子の嵌合タイプは、一般的なブレード/フォーク構成からピン、スプリング式まで幅広い。強靭な端子構造により、強い振動下でも確実に接触します。.

2.3 ワイヤーハーネスとコネクターの接続

端子は、ワイヤーを貫通するように取り付けられている:

圧着: 最も主流なプロセス。個別に設計された工具が端子の圧着部を押し、塑性変形させ、導体コアを絶縁材にしっかりと固定します。適切な圧着がなされた接続には、以下のような特徴があります:

導体圧着ゾーン: 主要な電気的接触と機械的強度を提供する。.

絶縁クリンプ: 強力なストレインリリーフと気密性の高い接続を実現し、導体からの故障を防ぎます。.

クリンプの高さ、幅、外観は、断面分析器によって短い間隔で検証されながら、厳しい許容範囲内で管理されている。.

ハンダ付け:主に基板対電線の接続、または摩耗が懸念される場合に使用される。接触抵抗は非常に低いが、作業が複雑で、はんだ接合部が低温になったり、はんだに欠陥が生じる可能性がある。振動が加わると、はんだ接合部に疲労亀裂が生じやすい。.

絶縁ピアス接続: ワイヤーストリップを必要としない接続方法。ターミナルは、圧着時に電線の絶縁体(ジャケット)に穴を開け、導体との電気的接触を実現する特殊な形状をしている。迅速で信頼性が高いという利点があるが、工具の正確な寸法などに関する厳しい要求がある。.

3 保護方法と素材分析

3.1 包括的な保護方法

自動車用コネクターに求められるのは、15年または数十万kmを超える「寿命」の間に、さまざまな条件に対応できることである。 その保護は多次元的である:

機械的保護:

住宅の強さ: 補強されたハウジングは、スイング時の圧力に対する耐性を向上。.

ロック: 一次ロックと二次ロックにより、端子(端子自身の弾性ロック)とプラグ接続部(CPA)の断線を防止。コネクタ間のラッチにより、嵌合の分離を最小限に抑えます。.

ストレス解消: ケーブルクランプやラバースリーブなどのコンポーネントが、ハーネスインターフェイスの引っ張りやねじりの力を中和する。.

環境シーリング: (詳細はセクション3.3)

電気的保護:

断熱材: 高電圧の絶縁破壊や漏電を避けるため、ハウジングと端子間のエアスペースと沿面距離は絶縁安全基準を満たす必要がある。.

EMC(電磁両立性): 高周波コネクタは、金属ハウジングを通して外部からの電磁干渉を防ぎ、信号の漏れを防ぐことができます。シールドリングとケーブルスクリーンの360°の接続が不可欠です。.

3.2 コネクター材料科学

素材の選択は、コネクター機能の基本である。.

住宅資材:

PBT: ポリブチレンテレフタレートで、コネクターに最も多く使用されているプラスチック。機械的強度、耐熱性(130~140℃程度での長期使用)、耐薬品性、電気特性に優れ、コストパフォーマンスも高い。.

PPS: ポリフェニレンサルファイドは耐熱性(200~240℃まで)と寸法安定性に優れるが、もろく高価である。エンジンルームなどの高温環境で広く使用されている。.

PAだ: ナイロン、特にPA66は強度と靭性に優れている。しかし、吸湿性が高く、寸法安定性や誘電特性に影響を与えます。一般的にガラス繊維(GF)で強化されています。.

PPA: PBTとPPSの中間の特性を持つガラス強化高温ナイロンで、PBTの代替品として使用されている。.

シーリング材:

シリコーンゴム: 選べる素材。特徴 非常に広い使用温度範囲(-55~200℃)、良好な弾性とシール能力 耐老化性、耐紫外線性&耐オゾン性、最小限の色で利用可能。欠点:機械的強度の低下。.

フルオロシリコーンゴム: 標準的なシリコーンゴムに比べ、優れた耐燃料性と耐油性を実現。セクション2に記載の化学薬品に対応し、特定のオイルコンタクト用途に使用される。.

TPE/TPV: 一体型シーリングスリーブの製造に適している。高効率だが、高温での加工効率はシリコンに劣る。.

端子の素材: 前述のように、主にメッキされた銅合金。.

密閉設計 3.3 密閉設計:外部腐食からの保護

外部コネクタのシールが介在しています。例えば、IP6K7(防塵)、IP6K9K(高圧蒸気洗浄)-特に、水没の防水湿熱テストのような最も一般的なアプリケーションは、業界の要件によって容易に達成するために、IPX7/IPX9K -設計目標防水および防塵は、IP(Ingress Protection)レベルの格付けのために設計されています。“密閉 ”は通常、層状を意味する:

インターフェイスシール: 一方のハウジングの溝で円形断面のシールを圧縮することにより、相手コネクタの間。これが第一の防御となる。.

ケーブルシール / ワイヤーシール: ワイヤーコアまたはワイヤーの隙間とハウジングの間に湿気が入らないようにシールします。一般的に2つの方法がある:

シーリング・グランド ゴムまたはシリコン製の部品で、電線のサイズを密閉するための複数の穴が開いている。端子を圧着する前に、ワイヤーの上にはめ込む。プラグを接続する際、各ワイヤーは圧縮され、その後解放され、確実に接続される。.

ブラインドホールシーリングプラグ 未使用の端子穴を塞ぎ、水、湿気、その他の導電性液体が空洞から侵入するのを防ぐ。.

二次射出成形シール 大量生産コネクターでは、二次射出成形工程で、ワイヤーハーネスとコネクターの界面にTPEまたは同様の材料を注入します。これにより、非常に高い信頼性を持つ強固なバリアが提供されます。.

シール設計はまた、ある圧力で許容範囲内の漏れのra teを測定するために、一般的にリークテスターで検証される。.

第4章 自動車用ワイヤーハーネスコネクターの主な検討要素

特定の用途にコネクタを選択することは、多くのトレードオフに重きを置く合理化された工学的問題である。選択の主要な側面は以下の通りです:

電気的パラメータが優先される:

電流/電圧: 回路の最大連続電流、ピーク電流、および動作電圧を調べることから始めます。十分な安全耐電流マージン(一般に、定格電流がせいぜい70~80%になるようにディレーティングを選択する必要があります)も考慮しながら、適切なサイズとタイプの端子を選択します。.

回路数 現在必要なピン数と将来の拡張の必要性を把握し、もう少しピンがあればと後悔しないサイズを選びましょう。.

信号の種類 特性インピーダンス、挿入損失、リターン・ロスを最小化するために、高周波信号用に適切な同軸/差動ペア・コネクタを選択する。.

環境適応性:

温度だ: コネクタの設置場所の最高・最低周囲温度とコネクタ自体の温度上昇を考慮してください。特定の選択された材料(特にユニットとシール)は、この温度範囲内で長期の耐用年数を保証する必要があります。.

耐湿性と耐水性: コネクターが配置される場所に基づいて適切なIPコード保護レベルを選択し、それを使ってシーリング能力が一致するものを選びます。.

化学的環境: コネクターは、モーターオイル、トランスミッション液、ガソリン、ブレーキ液、不凍液、洗浄剤にさらされますか?これは材質とシールの選択に影響する。.

振動と衝撃: 自動車規格(USCAR-2など)を参考に、規定の振動レベルに対応できる頑丈なロック機構を備えたコネクターを選ぶ。.

機械的および身体的要件:

スペースが限られている: コネクタの実際の寸法と嵌合方向(直角、ストレート)は、決められたスペースに収まるものでなければならない。.

交配サイクル: 車両寿命中にコネクタを抜き差しする回数の予測。定期的なメンテナンスや交換が必要な部品では、特に重要になる。.

挿抜力: 挿抜力は常に適度です。低すぎると接続が損なわれる可能性があり、高すぎると組み立てが困難になり、誰かのコネクターを破損する危険性が高まる。.

カラーとキーウェイ: 誤挿入を防止するために、カラーおよび/または物理的なキー溝を使用することで、組立精度を保証します。.

コストとサプライチェーン

総所有コスト: コネクタの単価と圧着・組立工具を考慮することで、組立時間、メンテナンスの容易さ、信頼性に起因するリスクコストも考慮しなければならない。.

標準化された製品シリーズ: 広く応用され、技術が成熟している、あるいは市場で売れ筋の、同じブレージングシリーズの製品を優先し、良好な互換性と安定性を実現し、後の段階での交換を容易にする。.

ベンダーのサポート: 強力な技術文書ライブラリ、テストレポート、広範なエンジニアリングサポートオプションを持つサプライヤーを選択します。.

規制および規格の遵守:

ISO、SAE、LVシリーズ、および各国の自動車安全規制に関する知識が必要です。.

第5章: カスタム自動車用ワイヤーハーネス-コンセプトから現実へ

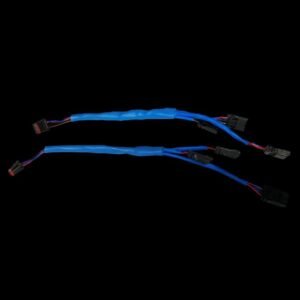

量産車だけでなく、次のようなニーズも多い。 自動車用ワイヤーハーネス. .PoPとAMRは、改造車、レーシングカー、特殊車両(消防車、救急車など)、RV車、旧型車のハーネスの再配線やアップグレードにおける典型的なワイヤータイプです。.

カスタム・ハーネスのプロセスには、しばしば以下のようなものが含まれる:

要求分析と特定: これが最も重要なステップである。明確にする必要がある:

機能要件: 電気的な業務とは?(補助照明、オーディオシステム、パワーインバータ、データロガーなどの設置など)

電力と負荷の分析 各機器の電力レベル、定格動作電流、サージ電流はどうなっていますか?

経路計画:ボディを横切る全長において、ワイヤーやハーネスが通る経路は?高温、可動部品、鋭利なエッジなどの危険な箇所はあるか?

コネクション・ポイントの検証: 電源はどこから供給されるのですか?ヒューズリレーボックスはもう一つ必要ですか?センサーやアクチュエーターはどこに配置するのが合理的ですか?

概略設計:

専門的なEDAツール(Zuken E3、Capital、またはAutoCAD Electrical)を使用して詳細な回路図を作成します。.

すべての回路について、ヒューズのサイズ、リレーのタイプ、ワイヤーの色とゲージ、アースの位置を指定します。.

生産とトレーサビリティのため、すべてのワイヤーとコネクターに連番を付ける。.

コンポーネントの選択:

ケーブル: アプリケーションの消費電流に基づいて適切なゲージを選択する。定格温度があり、絶縁タイプ(例:架橋ポリ、カラーコード)に従って絶縁が識別されている自動車品質のワイヤーを選択する。.

アダプター: 上記の選択ルールに従って、各接続ポイントに適したパッドアレイを選択してください。カスタム・アプリケーションでは、モジュール性、入手性、信頼性から、DeutschやAMP Super Sealなどのシリーズが多用されています。.

保護材料: ワイヤーハーネスを耐摩耗性、耐熱難燃性で保護するコルゲートチューブ、編組メッシュチューブ、テープ類(フランネルテープ、PVCテープ)からお選びいただけます。.

ヒューズ/リレーボックス 中央の電気エンクロージャやレイアウトのクリーンさ、メンテナンスのしやすさなど、さまざまな統合レベルからお選びいただけます。.

製造と組み立て:

ワイヤーの切断とマーキング: 回路図に従ってプロ用のワイヤーカッターでワイヤーを長さに合わせてカットし、両面にワイヤー番号を印刷する。.

圧着: 校正された圧着工具を使い、端子を電線の端に押し付ける。これは電力信頼性の基本的なメカニズムである。.

事前組み立て: 分岐状況に応じて、圧着されたワイヤーをPCBに配線し、クランプする。.

シーリングと端子の取り付け: プライマリとセカンダリの両方のロックシートを確実に挿入しながら、シーリングプラグと端子をコネクタハウジングに順番に挿入します。.

ラッピング: 幹や枝に結び目を作る場合は、テープや熱収縮材などで巻いてください。.

導電率/テスト: コネクターは、熱成形の前後に100%導電性(高純度錫の古典的な融合+つや消し仕上げ)テストを行い、特殊なハーネステスター/マルチメーターを使用して、短絡、開回路、誤配線がないことを確認します。.

設置と試運転:

カスタムワイヤーハーネスを車両に取り付け、すべてのコネクターが接続され、所定の位置にロックされていることを確認します。.

システムを起動し、PCのすべての機能をテストする。.

カスタム・ワイヤーハーネスの利点と障害:

メリット

カスタムフィット: 余分な嵩を持たずにフィットし、伸びすぎや短...elles]CppGeneric-683728.htmlデザイン:車両レイアウトにぴったりフィット。.

パフォーマンスを高める: ハイパフォーマンスコンポーネントに専用の電源ラインを提供し、パワーロスを低減し、最適なサウンドを実現します。.

耐久性の向上: 純正ハーネスよりグレードの高い素材を使用し、信頼性の高い長寿命を実現。.

メンテナンスのしやすさ: 明確なラベリングと論理的なルーティングの組み合わせにより、故障の発見と修理が容易になります。.

課題だ:

高い: 小規模な製造と設計開発は、大量生産部品よりも単価が高くなることを意味する。.

高い技術要件: デザイナーは、自動車電気技術に関する高い知識を持ち、コネクターやワイヤーハーネスの製造に関する明確なイメージを持っています。.

長いリードタイム: デザインに着手してから最終的な製品になるまでには、膨大な時間が必要だ。.

結論

自動車用ワイヤーハーネスのコネクターは、無視されやすい小さな部品ですが、自動車の電気電子アーキテクチャの基礎であり、実現装置です。シンプルな電気的インターフェースから複雑なシーリング保護、精密な材料科学、システムに関するタフな完成度まで、そのすべてが技術的な深さの証です。自動車が「新4大モデマイゼーション」(電動化、インテリジェンス、コネクティビティ、シェアリング)へと向かう中、コネクターはより大きな責任を担っている。電圧と電力は増加し、車載イーサネットでデータはより高速に伝送され、軽量化と小型化はより大きな課題となっている。.

自動車用ワイヤーハーネスのコネクター技術を深く理解し、使いこなすことは、自動車分野のエンジニアにとって必要であるだけでなく、自動車産業に関連するあらゆるコーナーをカバーするすべてのスタッフにとって、より信頼性が高く、効率的で、安全で快適な自動化されたエレクトロニクスの世界に入るための鍵となる!コネクターは、自動車の新たな革新と発展をリードする、自動車神経における最もダイナミックで重要なノードであり続けるだろう。.

お問い合わせ お客様のケーブルとハーネスのご要望にどのようにお応えできるか、今すぐお問い合わせください。フォローしてください Youtube .