Cơ bản về các bộ kết nối

Định nghĩa và Chức năng của các bộ kết nối

Các đầu nối dây điện ô tô là các thành phần có thể tháo rời, chủ yếu chịu trách nhiệm tạo ra một cầu nối có thể ngắt kết nối giữa hai mạch điện độc lập. Các chức năng chính của chúng bao gồm bốn khía cạnh sau:

- Kết nối điện: Truyền tải dòng điện và tín hiệu một cách đáng tin cậy, đảm bảo điện trở thấp, điện trở thấp. Sụt áp, và liên lạc ổn định.

- Ngắt mạch: Hỗ trợ việc lắp đặt, bảo trì và thay thế các cụm, mô-đun hoặc hệ thống con.

- Phân phối tín hiệu và nguồn điện: Trong các mạng dây phức tạp, các đầu nối đóng vai trò là các điểm kết nối quan trọng cho việc hội tụ và phân tách tín hiệu và nguồn điện.

- Bảo vệ vật lý: Cung cấp khóa cơ học, cách điện và bảo vệ môi trường cho các đầu nối kim loại bên trong.

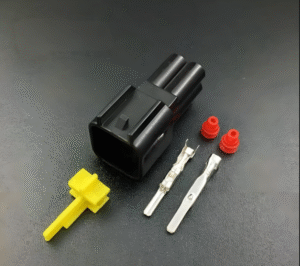

Các thành phần chính của kết nối

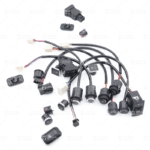

Một kết nối ô tô thông thường thường bao gồm ba bộ phận chính sau:

- Vỏ:

- Chức năng: Làm khung kết cấu và lớp bảo vệ chính của bộ kết nối. Nó cung cấp vị trí cuối cùng, hướng dẫn, khóa và bảo vệ.

- Cấu trúc: Thường được thiết kế dưới dạng phích cắm và ổ cắm. Vỏ ngoài tích hợp các cấu trúc cơ khí quan trọng như khe dẫn hướng/khe khóa, cơ chế khóa phụ, CPA, TPA và các giá đỡ hoặc chốt để cố định vào thân xe hoặc thiết bị.

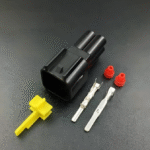

- Các trạm:

- Chức năng: Chịu trách nhiệm về tiếp xúc điện thực tế.

- Chất liệu: Các đầu nối thường được làm từ hợp kim đồng, với lớp mạ được áp dụng để tăng cường độ dẫn điện và khả năng chống ăn mòn.

- Cấu trúc: Các đầu nối được phân loại thành hai loại: đầu nối đực và đầu nối cái. Đầu nối đực thường có hình dạng kim hoặc lưỡi dao; tất cả các đầu nối cái đều được trang bị cơ chế lò xo chính xác (như dầm đòn bẩy hoặc lò xo xoắn).

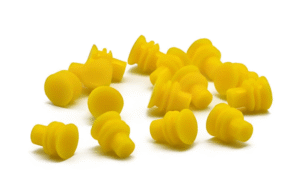

- Các bộ phận đóng kín:

- Chức năng: Ngăn chặn độ ẩm, bụi và các tạp chất khác xâm nhập vào giao diện kết nối trong các ứng dụng chống thấm nước.

- Loại: Gồm các bộ phận như ống dẫn cáp, gioăng thân và nút bịt. Thường được làm từ Vật liệu đàn hồi giống như cao su silicone.

Các loại chính của đầu nối dây điện ô tô

Dựa trên các lĩnh vực ứng dụng và yêu cầu điện, các kết nối ô tô có thể được phân loại thành các loại chính sau:

Phân loại theo tải điện

- Các kết nối điện áp thấp:

- Các đầu nối cấp tín hiệu: Dùng để truyền tín hiệu cảm biến và bus dữ liệu (ví dụ: CAN, LIN, FlexRay, Ethernet). Thường truyền dòng điện dưới 5A với khoảng cách giữa các chân nhỏ (0,5mm, 0,64mm, 1,0mm) và số chân cao. Yêu cầu khả năng chống nhiễu và kiểm soát nhiễu chéo cao.

- Cổng kết nối cấp nguồn/cấp truyền động:

- Động cơ điều khiển các thiết bị như động cơ cửa sổ, quạt và hệ thống chiếu sáng. Dòng điện dao động từ 10A đến 40A, với khoảng cách giữa các chân cắm lớn (1,5mm, 2,8mm, 4,8mm, 6,3mm) và cấu trúc chắc chắn.

- Kết nối điện áp cao:

- Được thiết kế chuyên biệt cho các phương tiện năng lượng mới (EV/HEV/PHEV) để kết nối pin nguồn, động cơ truyền động, bộ chuyển đổi DC-DC, bộ sạc trên xe, v.v. Điện áp hoạt động thường dao động từ 60V đến 1500V DC, với dòng điện vượt quá 250A.

- Tính năng: Chức năng khóa an toàn điện áp cao (HVIL), thiết kế chống chạm, nhận diện màu cam, cơ chế khóa an toàn bắt buộc và yêu cầu khoảng cách điện nghiêm ngặt.

- Kết nối RF tần số cao:

- Được sử dụng cho các ứng dụng dữ liệu tốc độ cao như GPS, 5G, V2X, radar trong xe và camera.

- Loại: Gồm các loại kết nối FAKRA (kiểu truyền thống), HSD (dành cho tín hiệu vi sai như LVDS) và các kết nối Ethernet mới nhất. Yêu cầu tiêu chuẩn cực kỳ cao về sự phù hợp trở kháng, suy giảm tín hiệu và hiệu quả che chắn.

Phân loại theo lĩnh vực ứng dụng

- Các đầu nối khoang động cơ: Yêu cầu khả năng chịu nhiệt độ cực cao (-40°C đến +150°C), khả năng chống rung động xuất sắc, khả năng chống ăn mòn dầu và hóa chất tốt, và hiệu suất đóng kín cao cấp (thường là IP69K).

- Kết nối buồng lái/thân xe: Hoạt động trong môi trường tương đối ôn hòa nhưng nhạy cảm hơn với các yếu tố như hạn chế không gian, độ dễ lắp ráp và chi phí. Yêu cầu về độ kín có thể thấp hơn hoặc không cần thiết.

- Các kết nối khung gầm: Đối mặt với các thách thức như rung động, xâm nhập bùn/nước và va chạm với đá, đòi hỏi độ bền cơ học cao và khả năng kín khít.

- Các đầu nối dây an toàn cửa: Phải chịu được việc sử dụng thường xuyên. Các chuyển động uốn cong.

Các đầu nối chức năng đặc biệt

- Kết nối giữa bảng mạch với bảng mạch/giữa dây với bảng mạch: Dùng để kết nối các bộ dây dẫn với bảng mạch in (PCB) của các đơn vị điều khiển điện tử (ECU) hoặc các đơn vị điều khiển điện tử khác.

- Kết nối Blind-Mate: Sử dụng cấu trúc định vị để định vị và kết nối tự động trong không gian lắp ráp hẹp hoặc nơi không có tầm nhìn trực tiếp. Thường được sử dụng trong bảng điều khiển thiết bị và hệ thống giải trí thông tin.

Nguyên tắc ghép nối các đầu nối và cổng kết nối

Các đầu nối là thành phần chính của các kết nối, và tính tương thích của chúng với các kết nối là yếu tố quan trọng hàng đầu trong thiết kế.

Lựa chọn thiết bị đầu cuối

- Kích thước và khả năng chịu tải dòng điện: Chọn diện tích mặt cắt ngang và loại đầu nối dựa trên dòng điện tối đa đi qua nó. Đầu nối nguồn thường có kích thước lớn hơn, trong khi đầu nối tín hiệu thường nhỏ hơn.

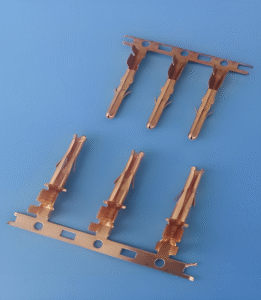

- Vật liệu:

-

- Vật liệu cơ bản: Đồng thường được sử dụng trong sản xuất các đầu nối. Tuy nhiên, khi so sánh về độ bền và độ đàn hồi của các đầu nối, đồng phốt pho > đồng phốt pho > đồng thau.

- Mạ điện cực:

-

- Các đầu nối được phân loại theo vật liệu mạ thành ba loại: mạ thiếc, mạ vàng và mạ bạc. Mỗi loại phục vụ cho các ứng dụng riêng biệt. Do chi phí cao hơn của các đầu nối mạ vàng, JinHai đã phát triển các đầu nối mạ phân đoạn (tức là các vùng chức năng mạ vàng với các khu vực xung quanh mạ thiếc). Thiết kế này đạt được sự cân bằng tối ưu giữa chi phí và hiệu suất.

Tương thích giữa đầu nối và đầu cuối

- Tương thích vật lý: Kích thước và hình dạng của các đầu nối phải hoàn toàn khớp với khoang chứa của vỏ kết nối. Các đầu nối từ các nhà sản xuất hoặc dòng sản phẩm khác nhau có thể có cấu trúc giữ và kích thước không tương thích.

- Cơ chế khóa phụ:

- Khóa chính: Cấu trúc đàn hồi của đầu nối giúp nó không bị bật ra khỏi khoang.

- Khóa phụ: Một thành phần độc lập được lắp đặt sau khi tất cả các đầu nối đã được cắm vào, khóa chặt tất cả các đầu nối tại vị trí. TPL được lắp đặt sẵn trước khi cắm đầu nối, trong khi CPA khóa sau khi kết nối để ngăn ngừa việc ngắt kết nối vô tình. TPA và CPA là các thiết kế an toàn quan trọng đảm bảo tính toàn vẹn của connector trong môi trường rung động.

- Phân cực và phòng ngừa lắp sai: Các rãnh định vị và rãnh dẫn hướng trong vỏ kết nối phải đảm bảo việc kết nối chỉ xảy ra ở một hướng chính xác duy nhất, ngăn ngừa chập điện hoặc hư hỏng thiết bị do cắm sai.

Các phương pháp bảo vệ kết nối

Thiết kế niêm phong

- Vòng đệm kín cáp: Mỗi lỗ được thiết kế để bịt kín độc lập một dây dẫn, nhằm ngăn chặn các chất ô nhiễm xâm nhập dọc theo dây.

- Vòng đệm kín thân: Được lắp đặt tại giao diện kết nối giữa phích cắm và ổ cắm, tạo thành vùng kín khít hình vòng tròn.

- Nắp bịt lỗ: Dùng để bịt kín các lỗ không sử dụng trên vỏ kết nối, đảm bảo độ kín hoàn toàn.

- Vật liệu: Thông thường, cao su silicone được sử dụng do có dải nhiệt độ hoạt động rộng (-55°C đến +200°C) và khả năng chống lão hóa xuất sắc.

Bảo vệ chống nhiễu điện từ

Khi mật độ các thiết bị điện tử ô tô ngày càng tăng, các vấn đề về tương thích điện từ (EMC) trở nên ngày càng nổi bật.

- Bảo vệ: Sử dụng vỏ bảo vệ bằng kim loại (thường là thép mạ kẽm hoặc thép không gỉ) bên trong hoặc bên ngoài vỏ kết nối. Lớp bảo vệ này chồng lên 360 độ với lớp bảo vệ của bó dây, tạo thành một lớp bảo vệ hoàn chỉnh. Lồng Faraday. Điều này giúp cách ly các tín hiệu tần số cao bên trong khỏi môi trường bên ngoài đồng thời ngăn chặn sự can thiệp từ bên ngoài xâm nhập vào.

- Lọc: Tích hợp các thành phần như bộ lọc loại π và hạt ferit vào trong connector để loại bỏ nhiễu tần số cụ thể trên dây dẫn.

Bảo vệ cơ khí

- Vật liệu xây dựng bền vững: Nhựa kỹ thuật như PBT, PPS, PA66 cung cấp độ bền và độ dẻo dai đủ dùng.

- Cơ chế khóa: Hệ thống khóa chính và phụ đáng tin cậy ngăn chặn việc kết nối bị ngắt do rung động.

- Cấu trúc giảm stress: Vỏ cao su mềm hoặc thiết kế chuyên dụng tại các điểm thoát cáp giúp ngăn ngừa việc cáp bị đứt do uốn cong.

Phân tích vật liệu của các bộ kết nối

Vật liệu xây dựng

- Polyamide: Ví dụ như PA66 (Nylon 66), vật liệu vỏ kết nối được sử dụng phổ biến nhất. Ưu điểm: Độ bền cao, khả năng chống mài mòn tốt, chi phí thấp. Nhược điểm: Hấp thụ độ ẩm cao, độ ổn định kích thước bị ảnh hưởng bởi độ ẩm. Độ bền và khả năng chịu nhiệt thường được cải thiện bằng cách thêm sợi thủy tinh (GF).

- Polybutylene terephthalate (PBT): Độ bền cơ học, độ cứng và độ ổn định kích thước xuất sắc; khả năng hấp thụ độ ẩm thấp; khả năng chịu nhiệt tốt. Một lựa chọn nâng cấp so với PA66, thường được sử dụng trong môi trường khắc nghiệt như khoang động cơ.Polysulfone (PSO): Vật liệu hiệu suất cao với khả năng chịu nhiệt xuất sắc (sử dụng lâu dài >200°C), ổn định kích thước, chống cháy và chống ăn mòn hóa học. Chi phí cao nhất, chủ yếu được sử dụng trong các ứng dụng đòi hỏi khắt khe nhất trong khoang động cơ.

Vật liệu bịt kín

- Cao su silicone: Phạm vi ứng dụng rộng nhất. Chịu được nhiệt độ cao và thấp, ozone, có tính chất điện tuyệt vời và tính trơ sinh lý, khiến nó trở thành vật liệu ưa chuộng cho các loại phớt.

- Cao su fluorosilicone: Cải thiện khả năng chống chịu nhiên liệu và chất bôi trơn so với cao su silicone tiêu chuẩn, được sử dụng trong các khu vực có thể tiếp xúc trực tiếp với chất lỏng.

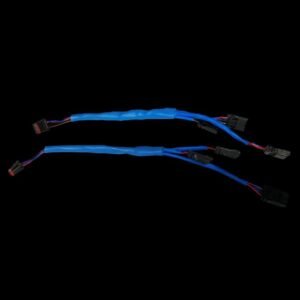

Thiết kế niêm phong dây đai

Các kết nối tự thân không thể tạo thành không gian kín; cần có hệ thống phụ trợ có hệ thống để tạo ra môi trường kín.

Nguyên lý đóng kín

Dựa vào lực đàn hồi sinh ra khi các miếng đệm đàn hồi bị nén, một áp lực liên tục và chặt chẽ được tạo ra trên bề mặt tiếp xúc, từ đó ngăn chặn sự xâm nhập của nước và độ ẩm.

Các yếu tố cần xem xét trong thiết kế

- Tỷ lệ nén của phớt: Tính toán chính xác độ nén của phớt (thường là 15%-30%) là yếu tố quan trọng trong quá trình thiết kế. Độ nén không đủ có thể dẫn đến hỏng phớt, trong khi độ nén quá cao sẽ làm tăng lực lắp/tháo và đẩy nhanh quá trình lão hóa của phớt.

- Bề mặt hoàn thiện: Bề mặt vỏ nhựa tiếp xúc với phớt phải có độ bền thích hợp. Độ nhám bề mặt (giá trị Ra) Để giảm thiểu ma sát và mài mòn, đảm bảo độ tin cậy của phớt.

- Thiết kế Khu vực chuyển tiếp: Khi các cụm dây điện đi vào các khu vực kín từ các khu vực không kín (ví dụ: qua các lỗ trên tấm thân xe), việc bịt kín chuyển tiếp phải được thực hiện bằng cách sử dụng ống cao su hoặc các miếng bịt kín đúc bằng khuôn.

- Lỗ thông hơi và lỗ thoát nước: Các kết nối yêu cầu khả năng chống nước nhưng không cần kín hoàn toàn có thể được trang bị lỗ thông hơi để cân bằng áp suất không khí bên trong và bên ngoài, cũng như lỗ thoát nước để nhanh chóng loại bỏ độ ẩm xâm nhập.

Nguyên tắc lựa chọn đầu nối dây điện ô tô

Việc lựa chọn connector tuân theo các nguyên tắc sau:

- Các thông số điện được ưu tiên: Đầu tiên, xác định điện áp, dòng điện và loại tín hiệu (tốc độ cao/tốc độ thấp). Điều này tạo thành cơ sở cơ bản để lựa chọn dòng sản phẩm connector và loại đầu nối.

- Điều kiện hoạt động:Xác định nhiệt độ hoạt động, độ ẩm, sự hiện diện của rung động, các chất hóa học (dầu, chất lỏng) và mức độ bảo vệ IP yêu cầu. Điều này quyết định vật liệu vỏ, giải pháp đóng kín và lớp mạ đầu nối.

- Bố trí không gian và dây đeo:Đánh giá không gian lắp đặt có sẵn, đường dẫn dây cáp, hướng kết nối (trục, ngang) và liệu đây có phải là ứng dụng kết nối mù hay không.

- Số lượng mạch:Xác định số lượng cổng cần thiết, tính đến khả năng mở rộng chức năng trong tương lai, và dự trữ một số vị trí trống.

- Tuân thủ quy định và tiêu chuẩn:Phải tuân thủ các tiêu chuẩn ngành ô tô liên quan như: Hiệp hội Ô tô Hoa Kỳ, VW60330, và các loại khác nhau Quy định về EMC.

- Giải pháp chi phí: Dựa trên cơ sở đáp ứng đầy đủ các yêu cầu về hiệu suất, tiến hành đánh giá toàn diện khả năng hỗ trợ của nhà cung cấp, tính ổn định của chất lượng sản phẩm và thời gian giao hàng.

- Dễ dàng lắp ráp/bảo trì: Thiết kế kết nối nên đảm bảo việc lắp ráp nhanh chóng và chính xác, cũng như việc chẩn đoán và thay thế.

Quy trình và phân tích hệ thống dây điện ô tô tùy chỉnh

Khi các kết nối tiêu chuẩn không đáp ứng được các yêu cầu cụ thể, việc tùy chỉnh trở nên cần thiết.

Quy trình tùy chỉnh:

- Xác nhận yêu cầu của khách hàng:

-

- Xác định rõ tất cả các thông số kỹ thuật điện, ứng dụng cơ khí, môi trường hoạt động, tuổi thọ sử dụng và các hạn chế về chi phí với khách hàng.

- Mô phỏng và Phối hợp thành phần:

-

- Phát triển mô hình 3D và giải pháp ghép nối linh kiện dựa trên yêu cầu của khách hàng.

- Bản vẽ 2D:

-

- Thực hiện phân tích dung sai dựa trên mô hình 3D và khoảng cách giữa các bộ phận để đảm bảo sự lắp ráp chính xác và tạo ra bản vẽ 2D.

- Sản xuất mẫu thử:

-

- Sản xuất các bộ phận phụ thông qua quá trình đúc khuôn và lắp ráp chúng thành các bộ dây điện mẫu.

- Xác minh mẫu thử nghiệm:

-

- Giao mẫu thử nghiệm cho khách hàng để kiểm tra lắp ráp thử nghiệm và các quy trình kiểm tra khác.

- Thiết bị sản xuất phụ trợ tương thích:

-

- Trang bị cho dây chuyền sản xuất các dụng cụ, thiết bị cố định và thiết bị kiểm tra cần thiết dựa trên mẫu thử nghiệm.

- Sản xuất hàng loạt:

-

- Sau khi sản xuất hàng loạt bắt đầu, đảm bảo khả năng kiểm soát và truy xuất nguồn gốc của quy trình sản xuất theo các tiêu chuẩn ngành tương ứng.

Kết luận

Nội dung trên được biên soạn bởi các chuyên gia kỹ thuật của JinHai dựa trên nhiều năm kinh nghiệm. Chúng tôi hy vọng bài viết này sẽ giúp bạn xây dựng khung kiến thức từ cơ bản đến ứng dụng thực tiễn. Với tư cách là nhà cung cấp dây dẫn tùy chỉnh chuyên nghiệp, JinHai hợp tác với các ngành công nghiệp để cùng thiết kế và phát triển các giải pháp dây dẫn sáng tạo cùng bạn. Chúng tôi mong muốn trở thành đối tác đáng tin cậy nhất của bạn trên con đường thành công, cung cấp nguồn điện mạnh mẽ và đáng tin cậy cho tương lai của giao thông.